2025-11-05

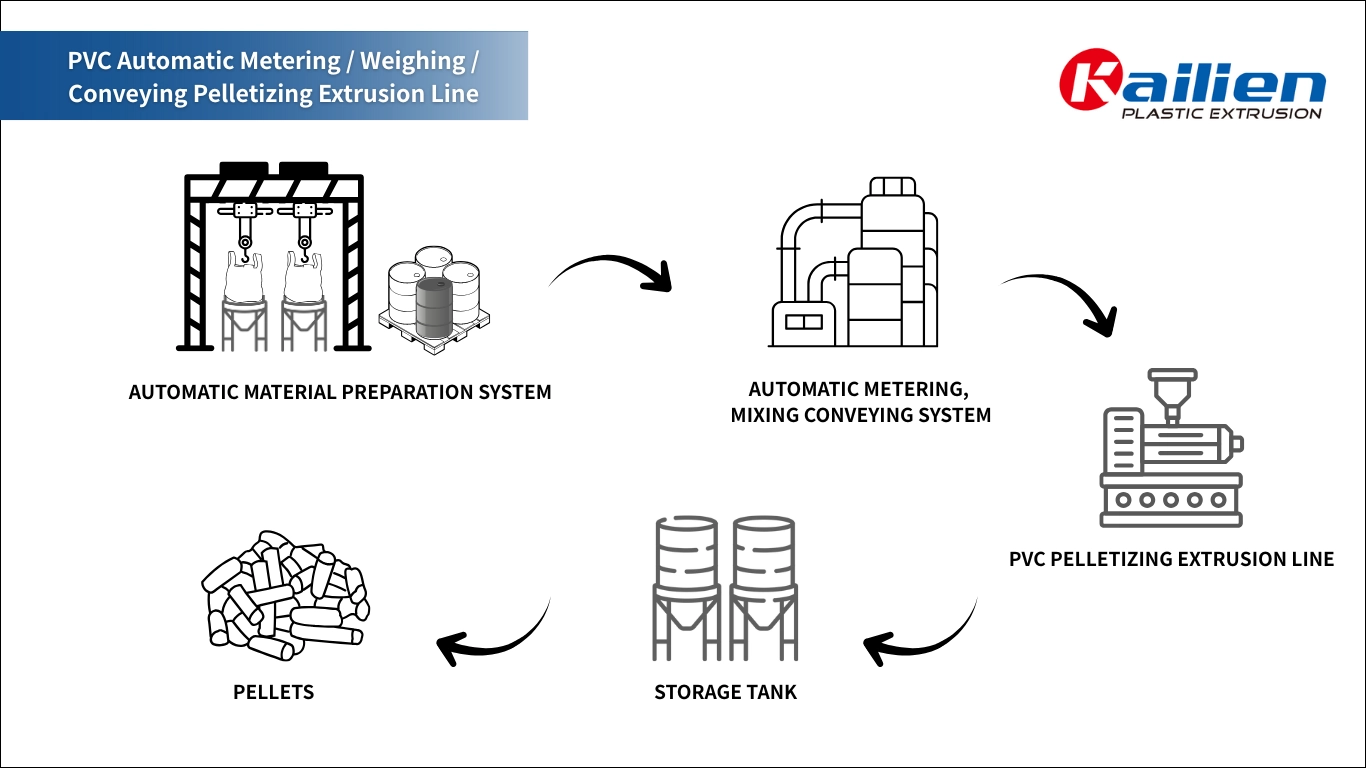

在現代 PVC 製造中,自動化是提升效率與穩定品質的關鍵。愷聯的 PVC 造粒整廠系統結合了自動輸送系統與精準自動計量技術,協助廠商達到穩定的生產效率、一致的產品品質,以及最佳化的能源使用。

1. 自動輸送系統:提升效率與安全性

愷聯的自動輸送系統透過密閉管線與真空上料設備,將PVC粉、碳酸鈣(CaCO₃)及添加劑自動輸送至混合機或進料裝置,取代人工搬運。此系統能有效降低人力成本與粉塵汙染風險,並確保整條生產線物料流動的穩定與連續性。

2. 自動計量系統:確保配方精準穩定

愷聯的自動計量系統可應用於PVC粉、碳酸鈣粉末及多種油類添加物的自動配料。系統透過高精度電子秤與PLC控制模組,自動依照預設配方進行比例計算與投料,確保每一批原料的配方精準一致,大幅降低人為誤差並提升製粒品質穩定性。

3. 完整造粒線整合:穩定、高效的生產流程

經過混合與計量後,原料將進入愷聯的PVC雙螺桿造粒機,進行均勻熔融、混合與造粒。整條生產線自進料、輸送、計量、混合到造粒皆為全自動控制,並搭配數位監控系統,讓操作更直覺、產能更穩定。

( PVC自動計量秤重輸送製粒生產線 )

為什麼客戶需要導入整廠自動化?

愷聯作為專業押出設備製造商,提供從單螺桿/雙螺桿押出機、模具、定型冷卻設備、牽引(拖拉機)與切割裝置、到擴口機的完整解決方案,協助客戶打造高效率、穩定且耐用的生產線。透過自動輸送+精準計量整合,客戶能獲得:

👉🏼 愷聯與全球客戶合作中最常聽到的問題包括:

- 人工加料比例不一,造成品質不穩定與客訴風險

- 高度依賴人力,人工成本與管理成本逐年上升

- 粉塵外漏、環境髒亂、產線清潔與安全不易控管

- 生產效率不穩定,常因物料供應中斷而影響產能

👉🏼 愷聯的整廠自動化方案正是針對這些痛點而設計

透過自動輸送+精準計量整合,客戶能獲得:

- 批次穩定性提升:配方精準,品質一致度大幅提高

- 人力依賴降低30–50%:減少搬運、投料與監控工作

- 廠內更乾淨、更安全:密閉輸送降低粉塵外散與意外風險

- 不中斷的生產節奏:物料供應穩定,產能更可控

(整套混合系統)

不是為了自動化而自動化,而是為了真正解決問題

對愷聯而言,自動化並不是噱頭,而是為了讓客戶擺脫生產不確定性。只靠人工投料與配料的造粒產線,永遠會面臨品質不穩、人力成本增加與無法預測的風險。因此,越來越多客戶不再只「買設備」,而是選擇策略性的整廠系統升級。愷聯的使命不是賣設備,而是協助客戶重新設計生產流程,打造乾淨、智慧、可預測且能持續成長的PVC造粒系統。

(造粒押出機整廠設備)

PVC 造粒押出生產線 | 愷聯

- 型號: KK-100TP

- 產品類型: PVC管/射出/發泡/醫療級/電線電纜粒子

- 特色: 採用精密 SCR 控制系統,可節省25%電力,可精準控制溫度誤差為 ±1度以及節省電力成本。

使用自動輸送系統的三個優勢 (部落格)

雙螺桿製粒生產線的優點及應用(部落格)

如果您想了解更多關於PVC 造粒押出機整廠設備,請聯繫愷聯的銷售團隊!